در صنعت لوله و اتصالات، زمانی که صحبت از انتقال حجم عظیمی از سیالات در مسافتهای طولانی میشود، نام لوله اسپیرال یا همان لولههای درز جوش مارپیچی میدرخشد. این لولهها که در بازارهای جهانی با نام اختصاری SSAW شناخته میشوند، یکی از اقتصادیترین و در عین حال مقاومترین راهکارها برای خطوط انتقال نفت، گاز و آب هستند. اما سوال اصلی خریداران و مهندسان این است که این لولهها دقیقاً چگونه تولید میشوند و چه چیزی باعث میشود یک ورق تخت فولادی به لولهای با تحمل فشار بالا تبدیل شود؟ در این مقاله به بررسی دقیق و فنی فرآیند تولید لوله اسپیرال میپردازیم.

لوله اسپیرال چیست و چرا محبوب است؟

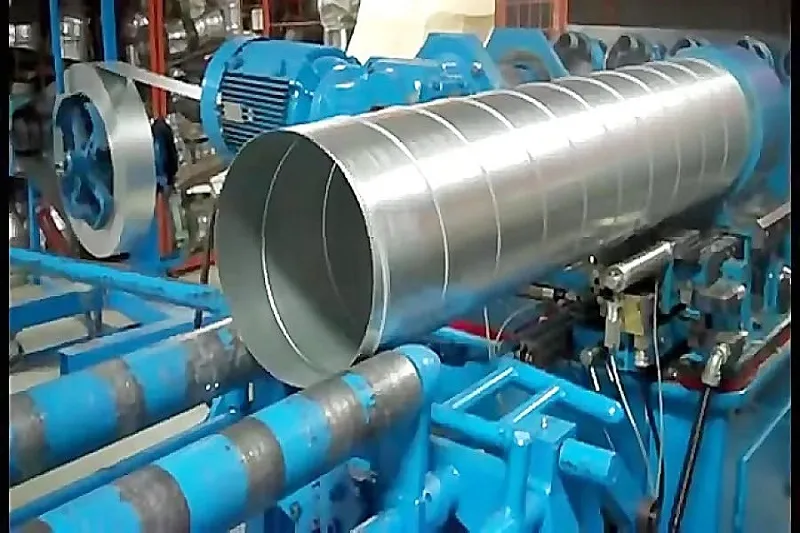

تصور کنید به جای اینکه یک ورق فولادی را مانند لوله کردن کاغذ دیواری به شکل استوانه درآورید، آن را مانند پوست کندن سیب به صورت نواری و مارپیچ بپیچید. این دقیقاً همان کاری است که در تولید لوله اسپیرال انجام میشود. در این روش، ورقهای فولادی (معمولاً کمکربن یا کمآلیاژ) با زاویهای مشخص نورد شده و لبههای آنها به هم جوش داده میشوند.

مهمترین ویژگی این ساختار، سطح داخلی صاف آن است که اصطکاک سیال را به حداقل میرساند و جریان انتقال را بهبود میبخشد. همزمان، ساختار مارپیچی بیرونی مانند یک فنر عمل کرده و استحکام لوله را در برابر فشارهای محیطی و خمکاری افزایش میدهد. البته امروزه مدلهایی از جنس پلیاتیلن یا الیاف کربن نیز تولید میشوند، اما تمرکز اصلی صنعت بر روی نوع فولادی آن است.

شاهکار مهندسی در تغییر قطر: مزیت فرمدهی اسپیرال

یکی از جذابترین نکات فنی در خط تولید اسپیرال، انعطافپذیری فوقالعاده آن در تغییر سایز است. در روشهای تولید لوله درز مستقیم، برای تولید هر سایز لوله باید کل قالبهای خط تولید عوض شود که هزینهبر و زمانگیر است. اما در روش اسپیرال، داستان متفاوت است.

در اینجا ورق فولادی از میان تعدادی غلتک عبور میکند و تنها با تغییر «زاویه تغذیه ورق» (زاویهای که ورق وارد دستگاه فرمدهی میشود)، قطر نهایی لوله تغییر میکند. این یعنی تولیدکننده میتواند با همان عرض ورق ثابت، لولههایی با قطرهای بسیار متنوع تولید کند. همین ویژگی باعث میشود هزینه نهایی تولید کاهش یابد و قیمت تمام شده برای خریدار به صرفهتر باشد.

روشهای جوشکاری و تولید: یک مرحلهای یا دو مرحلهای؟

قلب تپنده تولید لوله اسپیرال، کیفیت جوش آن است. استحکام لوله مستقیماً به این بستگی دارد که درزهای مارپیچی چطور به هم متصل شدهاند. به طور کلی دو روش اصلی برای این کار وجود دارد:

۱. تولید به روش یک مرحلهای (کلاسیک)

این روش قدیمیترین شیوه تولید است که در آن تمام مراحل شکلدهی و جوشکاری نهایی همزمان انجام میشود. فرآیند در سه گام خلاصه میشود:

ابتدا سر ورقها به هم جوش داده شده و لبههای آنها پخ زده و صاف میشوند. سپس ورق وارد مرحله شکلدهی میشود و لبهها کمی خم میشوند تا از ایجاد برآمدگیهای تیز جلوگیری شود. در نهایت، عملیات جوشکاری زیرپودری (SAW) انجام میشود.

در این روش، مشعلهای جوشکاری کاملاً اتوماتیک تنظیم میشوند. ابتدا درز داخلی لوله در موقعیت ساعت ۶ و سپس درز خارجی در موقعیت ساعت ۱۲ جوش داده میشود. از آنجا که سرعت تولید در این روش وابسته به سرعت جوشکاری زیرپودری است (که معمولاً بین ۱ تا ۲٫۵ متر بر دقیقه است)، سرعت کلی تولید نسبتاً پایین است.

۲. تولید به روش دو مرحلهای (مدرن و سریع)

این روش برای افزایش سرعت خط تولید ابداع شده است. تفاوت اصلی آن با روش قبلی در نوع جوشکاری اولیه است. در اینجا برای اتصال سریع درزها از روش جوشکاری قوسی با گاز محافظ (GMAW) استفاده میشود. این جوش نقش «پاس ریشه» را بازی میکند و با سرعت بالا لبهها را به هم میدوزد.

پس از شکلگیری اولیه لوله با سرعت بالا، لوله به ایستگاههای دیگر منتقل شده و درزهای داخلی و خارجی با همان روش مطمئن جوش زیرپودری (Submerged Arc Welding) به طور کامل پر و مستحکم میشوند. استفاده از سیستمهای تمام اتوماتیک یا نیمه اتوماتیک در این روش، راندمان تولید را به شدت افزایش میدهد.

تشریح گامبهگام خط تولید

برای اینکه دید دقیقتری داشته باشید و به عنوان راهنمای خرید لوله اسپیرال، بیایید مسیر تولید را به صورت یک داستان پیوسته مرور کنیم. همه چیز با ورود مواد اولیه و کلافهای ورق به کارخانه و تایید واحد کنترل کیفیت آغاز میشود.

پس از تایید، کلافها وارد دستگاههای کلافبازکن شده و باز میشوند. از آنجا که ورق پس از باز شدن ممکن است موج داشته باشد، از میان غلتکهای صافکن عبور میکند تا کاملاً تخت شود. برای اینکه خط تولید متوقف نشود، انتهای کلاف در حال اتمام به ابتدای کلاف جدید جوش داده میشود (جوش عرضی) تا تغذیه خط پیوسته باشد.

پیش از لوله شدن، لبههای ورق توسط تیغههای مخصوص یا دستگاه پخزن تراشیده میشوند تا فضای مناسب برای نفوذ جوش ایجاد شود. سپس ورق وارد بخش فرمدهی شده و به صورت مارپیچ لوله میشود. در همین حین، تستهای آلتراسونیک (امواج مافوق صوت) به صورت آنلاین و لحظهای سلامت جوش را بررسی میکنند تا از عدم وجود ترک یا حفره اطمینان حاصل شود.

پس از اینکه لوله شکل گرفت و جوش خورد، نوبت به برش آن میرسد. این کار توسط برش پلاسما و با استفاده از گاز یونیزه شده انجام میشود تا لولهها در طولهای استاندارد (معمولاً ۶ یا ۱۲ متری) جدا شوند. پس از برش، داخل لوله که ممکن است حاوی پودرهای باقیمانده از جوشکاری باشد، توسط دستگاههای تمیزکننده پاکسازی میشود.

کنترل کیفیت و تستهای نهایی

تولید لوله اسپیرال بدون بازرسیهای دقیق ناقص است. پس از تمیزکاری، بدنه و جوش لوله تحت بازرسی چشمی قرار میگیرد. اگر ایرادی مشاهده شود، لوله به ایستگاه تعمیرات میرود. اما مهمترین آزمون، تست هیدرواستاتیک است. لولهها به صورت اتوماتیک وارد دستگاه تست فشار آب میشوند تا نشتی احتمالی آنها تحت فشار بالا بررسی شود.

در مرحله آخر، اگر سفارش مشتری نیاز به پخزنی دو سر لوله داشته باشد، این عملیات انجام شده و پس از بازرسی نهایی آلتراسونیک دستی، اطلاعات فنی شامل وزن، سایز و شماره ردیابی در داخل لوله درج میشود و محصول آماده بارگیری میگردد.

چرا مقاومت لوله اسپیرال بیشتر است؟

شاید برای شما به عنوان خریدار یا مهندس پروژه سوال پیش بیاید که آیا وجود درز جوش طولانیتر در لولههای اسپیرال (به دلیل حالت مارپیچ) یک نقطه ضعف نیست؟ پاسخ فنی و دقیق خیر است. اتفاقاً این یک مزیت محسوب میشود.

در لولههای درز مستقیم، تنشهای اصلی وارد بر لوله (تنش محیطی یا Hoop Stress) دقیقاً عمود بر خط جوش وارد میشوند که خطرناکترین حالت ممکن برای باز شدن درز است. اما در لولههای اسپیرال، به دلیل زاویهدار بودن خط جوش نسبت به محور اصلی لوله، تنشهای وارد شده به درز به دو مولفه تقسیم میشوند و عملاً فشار کمتری مستقیماً به ناحیه جوش وارد میشود.

علاوه بر این، فرآیند فرمدهی اسپیرال باعث میشود تنشهای پسماند (Residual Stress) در ساختار لوله توزیع یکنواختتری داشته باشند. این ویژگی باعث میشود لولههای اسپیرال در برابر رشد ترک (Crack Propagation) مقاومت بسیار بالاتری نسبت به لولههای درز مستقیم از خود نشان دهند. بنابراین برای خطوط فشار قوی گاز و نفت، این لولهها ضریب ایمنی بسیار مطلوبی را فراهم میکنند.

سخن پایانی

امروزه لولههای اسپیرال به دلیل صرفه اقتصادی و مشخصات فنی ممتاز، در طیف وسیعی از پروژهها حضور دارند؛ از خطوط طولانی انتقال نفت و گاز گرفته تا سیستمهای آبرسانی شهری، زهکشی کشاورزی و حتی به عنوان شمعهای کوبشی در اسکلهسازی.

انتخاب روش تولید و نوع استاندارد جوشکاری، تاثیر مستقیمی بر قیمت و کیفیت نهایی پروژه شما دارد. شناخت دقیق این فرآیندها به شما کمک میکند تا هنگام خرید، با دید بازتری محصول مورد نظر خود را سفارش دهید.