لولههای گالوانیزه به دلیل مقاومت بالا در برابر خوردگی، بخش جداییناپذیر بسیاری از پروژههای کشاورزی، ساختمانی و صنعتی هستند. اما اغلب نیاز است تا این لولههای مستقیم، برای تطبیق با مسیرهای مختلف یا ایجاد سازههای خاص، تغییر شکل داده شوند. اینجاست که فرآیند خمکاری لوله گالوانیزه اهمیت پیدا میکند، فرآیندی که به نظر ساده میرسد اما نیازمند دقت و مهارت بالایی است تا هم شکل دلخواه به دست آید و هم مهمترین ویژگی لوله، یعنی پوشش محافظ آن، آسیب نبیند.

خمکاری به زبان ساده، فرآیند اعمال نیروی کنترلشده به لوله برای ایجاد یک زاویه یا انحنای مشخص است، بدون آنکه حجم یا ضخامت دیواره آن تغییر چشمگیری کند. یک خمکاری موفق، لولهای با انحنای یکنواخت، بدون ترک، چروکیدگی یا دوپهنی (بیضی شدن) ایجاد میکند. در این مقاله، به صورت جامع به بررسی روشهای مختلف خمکاری لوله گالوانیزه، تجهیزات مورد نیاز و چالشهای مهم این فرآیند میپردازیم.

چالش اصلی در خمکاری گالوانیزه: حفظ پوشش محافظ

قبل از پرداختن به روشها، باید بزرگترین چالش این کار را درک کنیم. پوشش روی (Zinc) که لایه محافظ گالوانیزه را تشکیل میدهد، فلزی با انعطافپذیری کمتر نسبت به فولاد زیرین خود است. در هنگام خمکاری، دیواره خارجی لوله تحت کشش و دیواره داخلی تحت فشار قرار میگیرد. اگر این تنش بیش از حد باشد یا به درستی اعمال نشود، پوشش گالوانیزه ممکن است ترک بخورد یا از سطح فولاد جدا شود. این آسیب، هرچند کوچک، یک نقطه ضعف ایجاد میکند که مستعد زنگزدگی بوده و عمر مفید کل سیستم را کاهش میدهد. بنابراین، تمام تکنیکها و اصول خمکاری بر هدف شکلدهی به لوله با کمترین آسیب ممکن به پوشش آن، متمرکز هستند.

انواع روشهای خمکاری لوله گالوانیزه

انتخاب بهترین روش خمکاری به عواملی مانند قطر و ضخامت لوله، شعاع خم مورد نیاز، تعداد قطعات و ملاحظات اقتصادی بستگی دارد. تفاوت لوله مانیسمان و گالوانیزه، در روشهای خمکاری این لولهها است. به طور کلی، فرآیند خمکاری لوله گالوانیزه به سه دسته اصلی تقسیم میشود.

1. خمکاری به روش گرم

این روش یکی از قدیمیترین تکنیکهای شکلدهی فلزات است. در خمکاری گرم، لوله تا دمای مشخصی (پایینتر از دمای ذوب) حرارت داده میشود تا ساختار کریستالی آن تغییر کرده و انعطافپذیرتر شود. سپس نیروی خم به آن اعمال میگردد. این روش برای لولههای ضخیم و قطور یا در مواردی که به شعاع خم بسیار کم نیاز است، کاربرد دارد، زیرا حرارت از ترکخوردگی و چروکیدگی جلوگیری میکند. با این حال، خمکاری گرم هزینه بیشتری دارد، کندتر است و نیازمند کنترل دقیق دما برای جلوگیری از آسیب به پوشش گالوانیزه است. همچنین به دلیل تولید بخارات روی، تهویه مناسب در این روش یک ضرورت ایمنی است.

2. خمکاری به روش سرد

خمکاری سرد، رایجترین و اقتصادیترین روش برای اکثر لولههای گالوانیزه است. این فرآیند در دمای محیط و با استفاده از نیروی مکانیکی یا هیدرولیکی انجام میشود. این روش خود شامل تکنیکهای متنوعی مانند خمکاری فشاری، غلطکی و کششی چرخشی است که هر کدام برای کاربرد خاصی مناسب هستند. خمکاری سرد برای لولههای با شعاع زیاد و زاویه خم کم، مانند خطوط انتقال سیالات، ایدهآل است. مزیت اصلی آن سرعت بالا و حفظ کامل خواص مکانیکی لوله است، اما اگر به درستی انجام نشود، خطر آسیب به پوشش گالوانیزه یا دوپهنی شدن مقطع لوله وجود دارد.

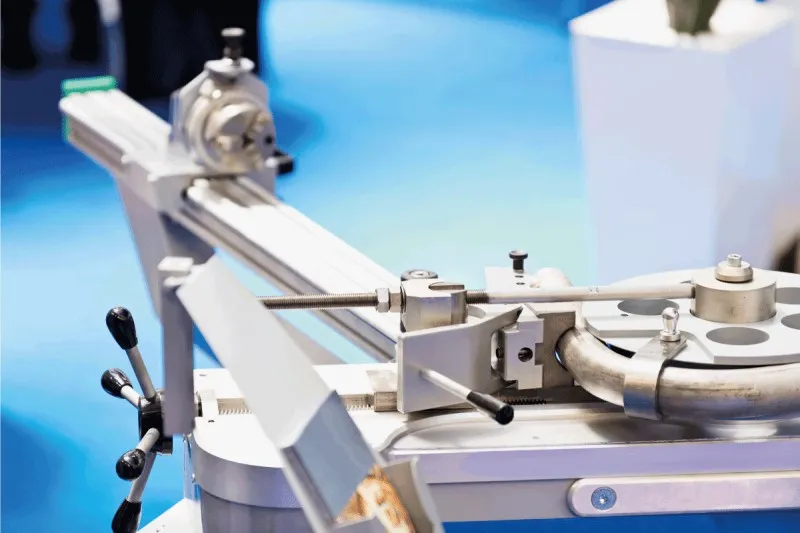

3. خمکاری به روش CNC

این روش پیشرفتهترین و دقیقترین تکنیک موجود است. در خمکاری CNC، یک دستگاه کامپیوتری تمام پارامترهای فرآیند، از جمله زاویه خم، سرعت و نیروی اعمالی را با دقت بسیار بالا کنترل میکند. این تکنولوژی امکان ایجاد خمهای پیچیده، چندگانه و با تکرارپذیری صددرصدی را فراهم میآورد. به دلیل دقت فوقالعاده، خمکاری CNC در صنایع حساس مانند خودروسازی، هوافضا و تولید تجهیزات دقیق کشاورزی کاربرد دارد. این روش خطا را به حداقل رسانده و کیفیت نهایی محصول را تضمین میکند، اما هزینه اولیه دستگاههای آن بالاتر است.

تجهیزات و دستگاههای مورد نیاز برای خمکاری

ابزار مناسب، یک بخش مهم در عملیات خمکاری است. بسته به حجم کار و نوع لوله، از دستگاههای مختلفی استفاده میشود.

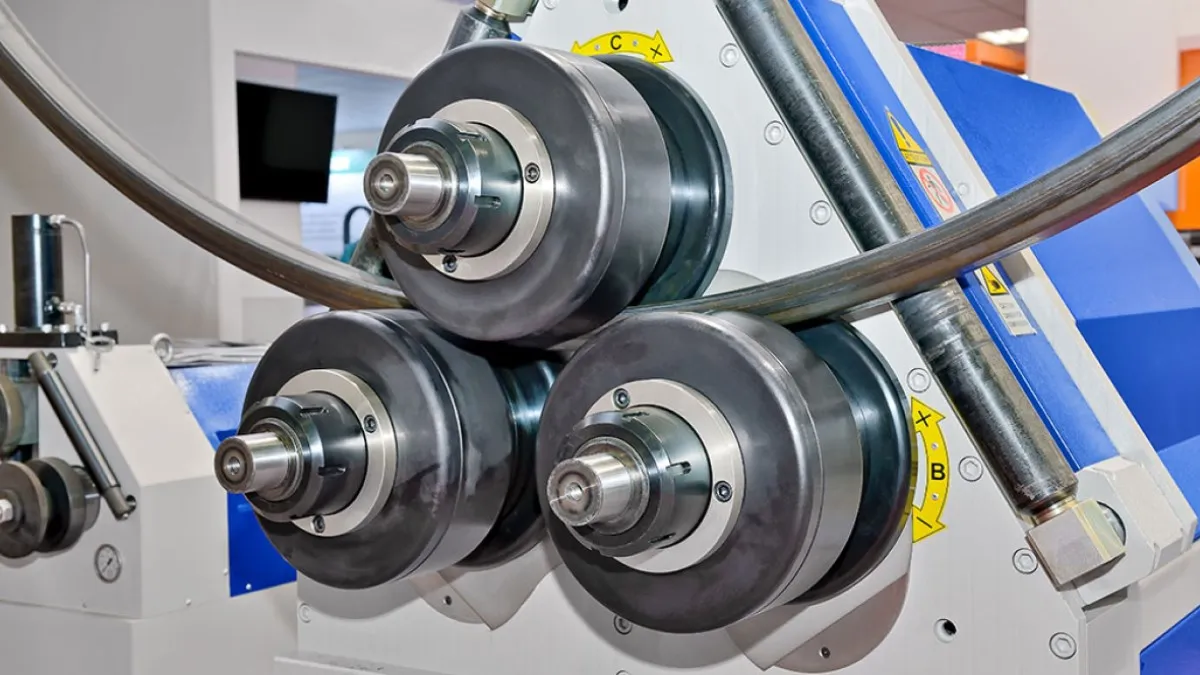

برای کارهای کوچک و خمهای ساده، دستگاههای لوله خمکن دستی کافی هستند. برای لولههای قطورتر که به نیروی بیشتری نیاز دارند، از دستگاههای هیدرولیک یا برقی (الکترومکانیکی) استفاده میشود که نیرو را به صورت یکنواخت اعمال میکنند. دستگاههای خمکن غلطکی با استفاده از سه غلطک، برای ایجاد انحناهایی با شعاع بسیار بزرگ ایدهآل هستند. در نهایت، همانطور که اشاره شد، دستگاههای CNC بالاترین سطح دقت و اتوماسیون را برای پروژههای صنعتی و تولید انبوه ارائه میدهند.

مشکلات رایج در خمکاری و راههای جلوگیری از آنها

یک خمکاری غیراصولی میتواند مشکلات متعددی ایجاد کند که ظاهر کار را خراب میکند و همچنین عملکرد لوله را نیز تحت تاثیر قرار میدهد.

شایعترین مشکل، بیضی شدن یا دوپهنی مقطع لوله در نقطه خم است که میتواند جریان سیال را مختل کند. برای جلوگیری از این مشکل، به خصوص در لولههای نازک، از قطعهای به نام مندریل (Mandrel) در داخل لوله استفاده میشود که شکل دایرهای آن را در طول فرآیند حفظ میکند.

مشکل دیگر، ایجاد ترک در دیواره خارجی یا چروک در دیواره داخلی خم است. این موارد معمولاً به دلیل کوچک بودن بیش از حد شعاع خم یا اعمال نیروی نامناسب رخ میدهند. انتخاب شعاع خم مناسب، که معمولاً حداقل ۸ برابر قطر لوله در نظر گرفته میشود، برای جلوگیری از این مشکل حیاتی است.

خمکاری دقیق نیازمند محاسبات اولیه است. مهمترین پارامتر، شعاع خم است که باید متناسب با قطر و ضخامت لوله انتخاب شود تا از تنش بیش از حد جلوگیری گردد. همچنین، رعایت استانداردهای معتبر مانند ASTM A53 (مشخصات لولههای فولادی گالوانیزه) کیفیت مواد اولیه و فرآیند را تضمین میکند و به حفظ یکپارچگی ساختاری لوله پس از خمکاری کمک شایانی مینماید.

جمعبندی

خمکاری لوله گالوانیزه نیازمند درک صحیح از رفتار مواد، انتخاب ابزار مناسب و رعایت دقیق اصول فنی است. با برنامهریزی دقیق، انتخاب روش صحیح و بازرسی نهایی، میتوان لولهها را به شکلهای مورد نیاز درآورد، بدون آنکه مقاومت آنها در برابر خوردگی فدا شود. چه برای ساخت یک سازه گلخانهای، چه برای اجرای یک سیستم آبیاری پیچیده یا یک خط لوله صنعتی، یک خمکاری اصولی و باکیفیت، دوام و کارایی پروژه شما را برای سالهای طولانی تضمین خواهد کرد.